关键词:油田 抽油机 变频器 能源

1.引言

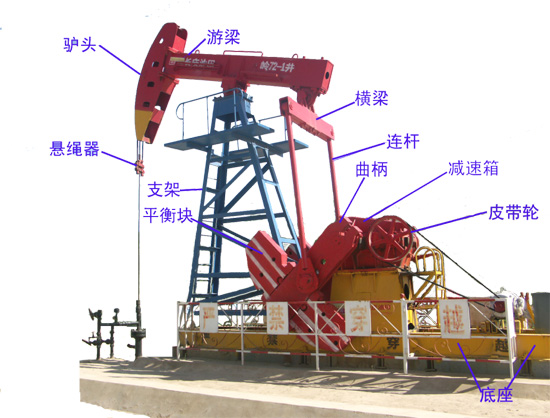

目前,我国油田使用的抽油机80%以上是采用旋转电机为动力源的游梁式抽油机,工作时将旋转运动转换为上限往复运动,实现举升采油。由于系统结构复杂,中间传动部件多,机械损耗大,使得系统整体效率很低,一般不超过30%。近年来研究人员提出了许多新的抽油机系统设计方案,如塔式抽油机、直线电机抽油机等技术的应用正逐渐成为新的研究热点。

2.游梁式抽油机解决方案

2.1项目背景

游梁式抽油机运动为反复地上下提升,一个冲程提升一次,其动力来自于电动机带动的两个重量相当大的平衡块,当平衡块提升时,将采油机杆送入井中,平衡块下降时,采油杆提出带油至井口。由于电机转速一定,在滑块下降过程中,负荷减轻,电机拖动产生的能量无法被负载吸引,导致电机进入再生发电状态,将多余的能量反馈到电网,引起主回路母线电压的升高,势必会对整个电网产生冲击,导致电网供电质量下降,功率因数降低,频繁的高压冲击会损坏电机,缩短电机寿命、维护量加大。

另一方面游梁式抽油机为了克服大的起动转矩,采用的电动机远远大于实际所需功率,工作时电动机的利用率一般在20%~30%之间,最高不会超过50%,电动机经常处于轻载状态,造成了电动机资源的浪费。并且抽油机的工作情况是连续变化的,这些都取决于地底下的状态,若始终处于工频运行,势必也会造成电能的浪费。为了节能,提高电动机的工作效率,需进行变频改造。

图1游梁式抽油机

2.2方案介绍

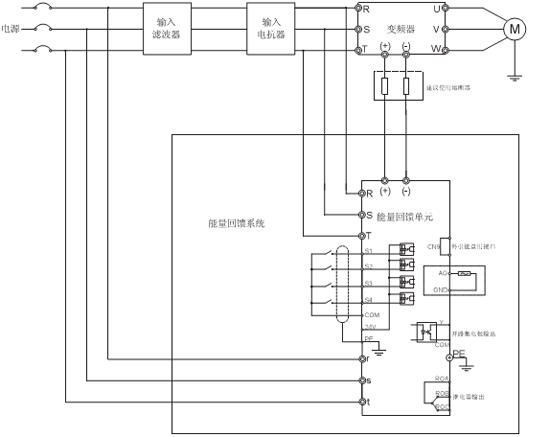

为了回馈再生能量,提高效率,采用能量回馈装置,将再生能量回馈电网。所谓能量回馈装置,其实就是一台有源逆变器。按采用的功率开关器件的不同又可以分为晶闸管(SCR)有源逆变器及绝缘栅双极型晶体管(IGBT)逆变器两种,它们的共同特点是可以将变频器直流回路的电压反馈到电网。

图2变频器+能量回馈单元

2.3方案特点

通过油田现场测试的抽油机的示功图表明变频器组成数字化抽油机运行良好,抽油机工作在最佳的状态。变频器作为控制的解决方案在数字化抽油机应用中有如下优点:

(1)变频解决方案,可以根据现场油井负荷大小使抽油机达到最佳的平衡状态,根据油井的产液量使抽油机工作在合理的冲次,并根据油井工况对抽油机进行有效的保护;从而最大限度的使抽油机的运行参数与油井参数相一致,发挥抽油机的工作能力,实现低碳开发和节能开采;

(2)变频器内置的通讯功能,提供RS485通讯接口,使之与RTU控制模块的通讯连接更加简便;

(3)模块化设计,系统的维护更加简单;

(4)变频器具有短路、过载、过压、缺相、失速等多种保护和故障输出功能,能有效保证系统安全高效的运行;

(5)可以通过站控平台有效实现变频器的参数调整及管理要求,实现真正意义上的井场无人值守。

2.4客户反馈

胜利油田某采油厂2012年使用能量回馈式电磁调速电动机135台。经测试其平均吨液有功节电率为32%,平均吨液无功节电率为43%,功率因数平均提高0.21,综合节电率为35%。形成年节电能力456万千瓦时,年节电效益320万元。

3.塔式抽油机解决方案

3.1项目背景

塔式抽油机由动力传动系统、控制系统、机架及移动装置、平衡箱,平衡箱安全刹车系统,适用于普通油井的采油作业,尤其适用于长冲程、低冲次的采油工况使用。该系统核心在于永磁同步电动机。永磁同步电机具有低速启动力矩大、宽调速、高效率和稳态转速误差小等特点。

塔式抽油机所带为恒转矩性质负载,启动时需要超过额定转矩值的转矩。工作状态与电梯工作比较接近,分上升和下降两个过程,支持悬停,对变频器转矩控制特性要求较高,由于永磁同步电机特性决定,在塔式抽油机配重不平衡时会出现能量回馈,因此需要通过反馈装置反送给电网或者消耗在制动电阻上,以防止母线电压过冲。

图3塔式抽油机

3.2方案介绍

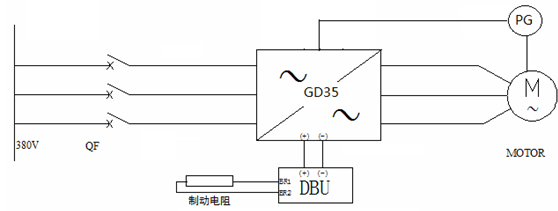

采用永磁同步电机带动的螺杆式抽油机需要超过额定转矩的启动转矩,要实现迅速的启停控制,对控制精度的要求也较高,必须选用矢量控制型变频器。螺杆式抽油机需满足快速启停,有效制动,这样变频器的制动单元应有较大的制动电流,缩短制动过程,须搭配制动单元。整个变频驱动系统如下图所示:

图4塔式抽油机变频驱动系统

3.3方案特点

●高级矢量控制模式,优异控制效果

--无论在加减速时间、力矩、转矩动态响应速度、运行电流、电机噪声、稳速精度等方面均有出色表现,对变频电机拥有优异的控制性能;

●标配内置C3滤波器,有效滤除电源输入侧高次谐波,有效防止变频器整流过程中产生谐波干扰控制部分及弱电信号,保证系统工作稳定可靠;

●环境适应能力强

--完全独立风道设计加法兰安装模式可大幅提高抗击油污、粉尘及湿热等恶劣环境,有效降低变频故障率,延长使用寿命;

●过载能力强

--优异电流限幅特性,可有效降低变频过载、过流保护,最大限度保障生产连续性;

●优越的AVR功能,超强电网适应性

●可用于电网长期偏低或电网波动等电源恶劣场合,保障输出电压、电流、速度稳定性;

●变频器内部集成塔式抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言。

3.4客户反馈

通过在长时间的运行观察和一线员工的反馈,塔式抽油机变频器驱动性能良好,可很好的替代国外同类产品。

4.直线电机抽油机解决方案

4.1项目背景

直线电机抽油机结构紧凑、重量轻、体积小。动子(相当旋转电机的转子)是直线往复运动,通过柔性连接件、钢丝绳导向轮直接与抽油杆连接。动子的运动与抽油泵柱塞上下运动完全一致,其生产成本低、运行效率高。它的冲程长度、上冲行程时间、下冲行程时间、分别连续可调,能很方便地实现:上快下慢、上慢下快、上下行程同速的三种作业方式。在工作过程中,直线电机抽油机有以下要求:

(1)动子运动时频繁换向,要求换向平稳、无撞击现象;

(2)动子频繁切换于上升(重载)和下降(轻载)状态,尽量保证负载变化时运行电流保持较小值,保证系统效率;

(3)往复运动行程可调,即调整冲程,根据出油量选择行程;

(4)上行下行时间可调,上极限下极限停留时间可调,从而调整冲次;

(5)三相输出电压,额定值为660V,考虑长距离传输时的压降;

(6)上行到上极限后保压时间要长,保证较多的出油量。

图5直线电机抽油机

4.2方案介绍

本方案采用Goodrive300系列变频器,具有V/F和无PG矢量两种控制模式,其中在突加减载荷的情况下,速度波动非常轻微;可支持永磁同步电机、变频器电机、直驱电机等,可以为用户减少库存,不再需要为不同的电机备用不同变频器的库存;具有准确的电机参数自学习功能,支持旋转自学习与静态自学习,其中静态自学习可以在电机无法脱开负载的场合准确的学习电机的参数;具有先进的全程三相调制方式,使电机运行更平稳,噪音更小。

4.3客户反馈

Goodrive300系列变频器运行平稳,工作稳定,能很好地满足工况要求。

5.结束语

变频器控制功能的日益完善,使得此类高性能变频器将会在越来越多的工业场合中得到应用。变频器在性能优异的基础上价格上也有一定的优势,对于设备制造和使用者既可以降低成本还可以提高原有变频传动的性能,此外,使用变频器大大降低能耗,既位企业节约了成本,节约了能源消耗,又保护了生态环境,在我国制造业升级的过程中,变频器的应用将会更加广泛。