关键词:钢筋桁架 预制体 IVC3

钢筋桁架是将楼板中的上下层钢筋在工厂加工成空间桁架的形式,并且通过斜腹杆连接成一个整体。钢筋桁架是混凝土楼板的配筋,用来承受使用荷载。用钢筋桁架制作的预制体不仅具有现场浇筑体的刚度,同时也具有较好的抗震性。钢筋桁架的需求量在建筑行业里不断的增加,对钢筋桁架焊接设备有了极大的需求。

钢筋桁架设备的发展使得钢筋桁架的生产实现了机械化,有利于钢筋排列均匀,混凝土保护层厚度一致,有利于提高混凝土预制体的质量。促进了我国建筑行业的发展。

现在北方市场的桁架焊接设备的电气控制方案大多采用的是三菱Q系列的PLC+ 安川SGDM-75ADA的控制方案,不同厂家的气缸折弯型的钢筋桁架焊接设备,控制逻辑及操作方式几乎相同,不能很好的展现不同厂家的特色。在往设备中送钢筋的过程中如果钢筋发生折弯只能把折弯的钢筋剪断,然后重新往设备中穿送钢筋。初期进行机器调试时,工作繁琐,给现场操作人员带来了极大的不便。并且选用三菱Q系列的PLC+ 安川SGDM-75ADA的控制方案,电控成本较高。基于IVC3的控制方案中对客户操作时感觉不便的地方进行了改进,操作和使用更加符合客户的操作习惯。桁架的焊接制作效率也有所提升。

2.1 设备原理(现场工况)

整 个桁架焊接设备分为两部分:前部分设备的主要功能是用来对钢筋进行粗校直,钢筋弹力释放并为后续的焊接设备提供钢筋缓存。后部分设备主要的功能是钢筋校直、顶压成型、焊接并根据需要的桁架长度进行剪切。后部分设备(桁架制作焊接部分)有两台5.5KW的伺服和一台7.5KW的伺服(伺服选用的是英威腾DA200系列)。其中一台5.5KW的伺服(折弯伺服)和气缸顶压配合用来钢筋折弯。为了避免焊接完成的桁架在向外输送时,后面折好的钢筋发生形变,另外一台5.5KW的伺服配合7.5KW伺服完成焊接完成桁架的输送同时给折弯伺服送折弯所需的细钢筋的长度。

根据桁架的规格型号不同,折弯钢筋的高度及底边宽度会有所不同。可以通过设置折弯伺服的前进距离和返回位置参数实现不同型号桁架的制作。生产出的桁架样品如图1所示

图1桁架样品图

3.1 系统方案介绍

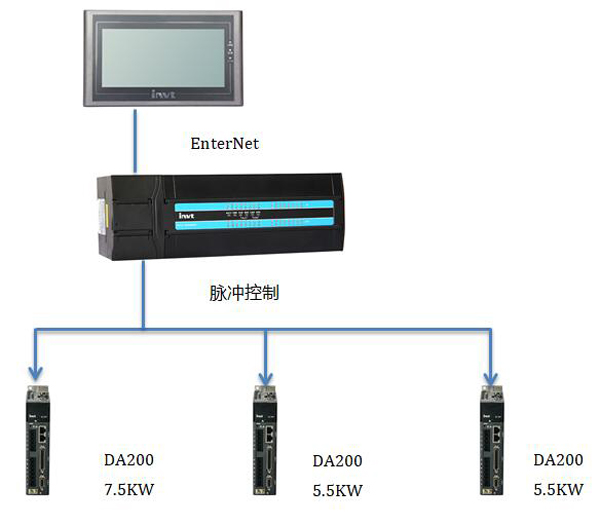

IVC3是英威腾高性能的小型PLC,支持电子凸轮/电子齿轮功能,具有出色的运动控制功能和灵活的通讯组网方式。DA200系列高性能交流伺服系统是英威腾为了满足行业市场与用户需求,以助力用户产业升级为出发点,倾力打造的行业明星产品。领先的控制性能与行业需求结合只为激发伺服系统与应用环境的完美结合。方案拓扑及设备如图2所示。

图2-a方案拓扑图

该图为桁架焊接设备的后半部分设备,主要作用是,对五根钢筋进行粗校直,钢筋弹力释放,钢筋用量缓存。每个钢筋通道有前、后、限位三个限位传感器,实现自动送料,自动停止,过限故障报警停机(防止前边设备出现拉扯)

钢筋缓冲区的侧面图,前面为钢筋的粗校直部分

图2-b钢筋缓冲区的侧面图

图2-c 桁架折弯焊接部分

图2-d电气柜布局图

3.1.1性能

IVC3出色的运动控制性能与DA200相结合可以实现对桁架设备的精确控制。IVC3+DA200的控制方案焊接触的桁架与要求的桁架的规格误差在±5%以内,完全符合产品要求。该方案极大提高了生产效率,原来控制方案客户使用时最高生产速率为10m/min,现在的方案控制下桁架设备可以在11m/min的速度下平稳的运行。并且,在11m/min的运行速度下钢筋桁架的实际裁剪长度与设定的桁架长度(>1m)误差在±0.5mm以内。

3.1.2新方案其他方面的优势

整个桁架设备有前送料伺服、后送料伺服和拱弯伺服(2 台5.5KW和1台7.5KW),三台伺服。 原来的控制方案,客户在调试的过程中存在很多操作不方便的地方。原来的控制方案中前送料伺服和后送料伺服始终是联动的。在桁架折弯前向设备中穿钢筋时,如果人为操作不当使得腹筋发生弯曲,只能将弯曲的钢筋剪断,重新向桁架设备中手动送入钢筋。钢筋材料浪费严重,调试过程繁琐。

新的控制方案中对这个不足之处进行了改进,在系统中加入了“联动/单动”功能选择按钮,正常操作时前送料伺服和后送料伺服联动,保证送料平稳,防止在手动操作时由于操作不当使得手动折弯的钢筋被拉直。如果由于操作不当使得腹筋发生弯曲,将“联动/单动”按钮旋至单动状态,就可以单独操作前送料伺服和后送料伺服,将弯曲的腹筋用伺服拉直,然后重新将“联动/单动”按钮选至联动,保持联动送料状态。减少钢筋浪费,减少调试时间。

原方案在手动操作的过程中,总是会出现顶压气缸与拱弯伺服人为操作顺序错误,总是出现腹筋弯曲的问题。严重影响操作进程。新的控制方案在手动操作的中,顶压气缸与拱弯伺服做了“联锁/单动”按钮,在“单动”状态下可以对拱弯伺服与顶压气缸进行单独操作。在“联锁”状态下只需要操作“拱弯”按钮就可以实现气缸顶压和拱弯的两个动作。更加符合人为的操作习惯,避免了人为操作时出现的问题。极大的降低了手动操作的失误率,缩短了设备调试时间,提高了生产效率。

4.1 调试步骤

1、检查伺服控制器外部接线,确保制动电阻准确连接(伺服制动时耗能,使伺服快速停止),设定好伺服中制动电阻的参数。

2、点动伺服运行,监控伺服实时运行惯量比,根据伺服实际运行效果调整刚性、位置增益、速度增益和积分时间常数等参数,提高伺服的响应

3、检查外部传感器的信号,保证伺服运行中的安全性。

4、利用单步运行按钮操作设备单步运行,确保PLC程序逻辑运行的合理性

5、在极低的运行速度下启动设备自动运行,观察自动运行情况下逻辑的合理性,并对系统逻辑及时调整,直到系统满足工艺要求。

4.2 参数设置

|

功能码 |

名称 |

设定值 |

|

P0.03 |

位置控制模式 |

0 |

|

P0.20 |

位置指令选择 |

0 |

|

P0.22 |

电机旋转一圈脉冲数 |

10000 |

|

P0.23 |

脉冲输入方式 |

0 |

|

P1.01 |

第1惯量比 |

1000 |

|

P1.03 |

刚性 |

14 |

|

P2.00 |

第1速度增益 |

52、 |

|

P2.01 |

第1速度积分常数 |

18 |

|

P2.02 |

第1位置增益 |

72 |

|

P2.10 |

速度前馈增益 |

30 |

客户反馈新的控制方案下,桁架设备的调试时间缩短了很多,现场设备一直在用于桁架生产,设备运行稳定,设备操作方便,极大的提高了生产效率。

参考文献

[1] 《DA200产品说明书》深圳市英威腾股份有限公司

[2] 《IVC系列小型可编程控制器编程手册V1.4》