关键词:纵切机 系统解决方案 DA200 排刀工艺

纵切机是将瓦楞纸带、钢带等面幅较宽的带材,裁切成设定宽度的条状带材,再通过横切工位,将条状带材裁切成设定长度的片材。为提高设备的适应性,一般会通过多刀选刀来完成多段裁切对少段裁切的覆盖。横切部分通过飞剪裁切,对纵切带材进行定长裁剪,横切工艺需要保证速度饱和下的保护补偿。此外还有配方订单,自动换单,手动插单等工艺要求。

项目客户是江阴某刷包装设备制造商,客户的核心控制要求是纵切排刀,定长横切和自动订单排产,即通过排刀和横切工艺,最终将卷筒型带材切割成设定宽度和长度的片材产品,并通过上位机配方排产,订单结束后自动切换下一订单实现自动订单排产,实现全自动生产。

纵切部分:为了兼容不同幅宽的裁切需求,纵切机机械宽度会设计的尽量宽;带材裁切的数量也不一样,为了兼容不同数量的裁切需求,需要配置尽量多的裁刀。本现场机架宽度2400mm,配置7把裁刀。因机械位置不可跳跃,且裁刀也有一定的宽度(约60mm左右),配置更多的裁刀意味着更多的定位干涉。排刀控制工艺的难点就是通过非下刀位置找位让刀保证设定裁切的位置,进而解决因定位干涉导致的撞刀或撞壁问题。

横切部分:运行中横切刀自动与送料速度进行速度跟随,调节横切速度,保证不同送料速度,不同裁切宽度下横切刀旋转一圈送料行走的直线长度正好为设定切长。此时需要通过不同切长和线速度自动调整切刀跟随的齿轮比。另外还需做极端情况下的抗切刀速度饱和、低速限幅保护、加减速同步补偿……等等。

自动排单:使用多组配方功能,配方包括多组幅宽设置,每组订单数量,裁切长度等参数,自动换单模式下,实时记录每单数量和总数量,当当前订单完成后自动切换至下一订单,排刀按照下一订单自动定位至新的纵切位置,裁刀根据下一订单切长调整横切频率,实现全自动换单操作。

3.1 选型配置

根据排刀系统的控制要求,关键物料配置清单如下:

|

编号 |

名称 |

型号 |

数量 |

品牌 |

备注 |

|

1 |

触摸屏 |

VK100-N0CXQ |

1 |

INVT |

人机界面 |

|

2 |

可编程控制器 |

IVC3-1616MAT |

1 |

INVT |

PLC |

|

3 |

排刀伺服 |

SV-DA200-0R7-2-C0 |

7 |

INVT |

伺服驱动器 |

|

4 |

排刀电机 |

SV-MM06-0R7B-2-1A0 |

7 |

INVT |

伺服电机 |

|

5 |

甩刀变频器 |

GD20-2R2G-4 |

1 |

INVT |

|

|

6 |

送料变频器 |

GD20-2R2G-4 |

1 |

INVT |

|

|

7 |

升降变频器 |

GD20-004G-4 |

1 |

INVT |

|

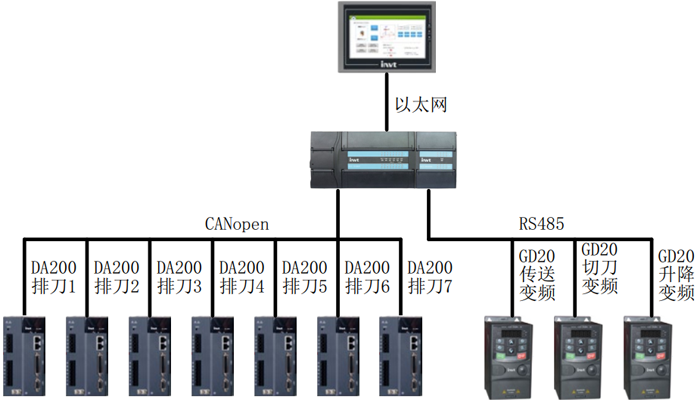

系统方案简图如下:

3.2 系统方案简述

本方案由显示部分为10英寸触摸屏。控制核心为英威腾IVC3系列PLC,PLC和触摸屏之间通过以太网通讯进行数据交互,7台DA200高性能伺服驱动器控制7把排刀的走位,伺服驱动器和PLC之间通过CANopen通讯进行数据交互。传送和横切部分使用变频器,变频器和PLC之间通过485通讯进行数据交互。各传动部分详细的作用如下:

|

编号 |

名称 |

控制说明 |

|

1 |

VK100触摸屏 |

用于显示与数值输入,人机交互的窗口,所有的数据显示与参数设定在触摸屏上完成,触摸屏和PLC通过以太网通讯进行数据交互 |

|

2 |

IVC3系列PLC |

数据控制处理与信息传送的核心,所有的控制逻辑与数据计算有PLC完成,并与外部通过通讯实现数据交互 |

|

3 |

DA200伺服(排刀) |

PLC根据当前各段设定裁切宽度和当前伺服驱动器位置计算接下来各排刀需要走位的位置,并通过CANopen通讯将定位位置和速度传送给伺服驱动器,伺服驱动器接收到定位命令后走位至通讯设定位置并零速保持,实现排刀定位 |

|

4 |

传送变频器 |

PLC根据当前触摸屏设定的线速度和机械传动比计算传送变频运行频率,并通过485通讯将设定频率写入传送变频器,传送变频器驱动传送电机,实现主传动速度调节 |

|

5 |

横切变频器 |

PLC根据当前线速度和横切宽度计算横切变频运行频率,并通过485通讯将设定频率写入横切变频器,横切变频器驱动横切电机,实现横切长度调节 |

|

6 |

升降变频器 |

接受传送变频器给定的频率,并根据AB面实际位置叠加一个调节频率做升降调节 |

纵切机最关键的工艺是纵切排刀选刀和飞剪裁切:

纵切选刀:现场配置7台DA200伺服驱动器驱动7台切刀,每台切刀装配一个原点开关,回原时依次找各自的原点寻原。系统走绝对位置定位,机械安装导致原点位置有偏差,需要做原点位置偏移即可解决此问题。

七台切刀最多实现6剖7幅裁切,需要能够兼容2~6剖裁切。当设定裁切剖数低于6剖时,需要部分裁刀让刀,让刀的目的是当前刀位与目标刀位冲突时,当前刀位能够正确走位让出目标位置,避免撞刀。裁切刀数越少,需要让刀的刀位越多,需要考虑让刀换刀的可能性也越多。

选刀让刀部分比较复杂,需要做一系列的逻辑处理,大致的实现思路是:选择有效设定幅宽,计算设定刀位脉冲,初定排刀刀位,未排刀工位无耦合找刀,让刀位居中排刀,伺服重新排序,最后通过CANopen总线发送各伺服走位位置,确定下刀位,定位完成后下刀,进行裁切。

备注:考虑到成本和工艺,现场使用的是CANopen总线定位,系统还可兼容Ethercat、Profinet等高速总线方案。

飞剪裁切:飞剪裁切是裁刀每转一圈裁切一段,裁切出来的宽度需要与设定宽度完全一致,即裁刀旋转一圈,纸张传送的长度刚好为设定切长。因送纸设置的线速度随时可能变化,线速度变化后裁切速度也需要跟随比例变化;切长变化后,同等线速度下裁切跟随速度也会变化,需要根据切长实时计算裁切跟随齿轮比;切长较短时裁切速度更快,极易出现裁切速度更早进入调速饱和区,此时需要主机做抗裁切速度饱和处理;运行中加减速从机跟随有信号滞后,易导致从机速度跟随性不佳,需要加速段做加速度补偿,减速度做减速度补偿;裁切变频使用开环矢量调速,低速段稳速精度不够,需做低速限幅,避免低速裁切。

现场电控柜

现场设备

1、回原绝对零点软校准:现场使用的是2500线增量式编码器,因此每次上电必须先回原点。7台伺服依次对应7个原点开关,因现场需要走绝对位置定位,因此回原点后必须给每一个原点做绝对初值的处理,否则相当于相对定位,增加程序开发的复杂程度。我们在回原完成前只需设置伺服驱动器原点机械位置对应的脉冲量,回原后将原点位置设置为此位置即可,易用性强,简单方便。

2、回原效率:因现场使用的是增量式编码器方案,每次上电都需要回零,效率至关重要。市场上普通伺服的常规性能是依次回原,使用前一台伺服的回零完成信号触发第二台伺服回零,回零路程较长,效率较低。本系统采用DA200 CANopen总线同步触发通讯模式,响应速度快,通讯速度高,伺服之间响应时间差极小,无缝快速回原,回原完毕后直接关联同速分刀,回原和分刀效率显著提升。

注1:综合成本与工艺,客户选用了2500线增量式编码器方案,系统也可兼容23位多圈绝对值编码器的方案,定位精度更高,调试更加便利。

3、排刀多刀找位耦合问题:当剖数较少,需要有多组排刀需要找位时,如果所有补刀位置的伺服都按照补位逻辑同时找位,因补刀伺服的位置在不断变化,会导致找位数据耦合。为避免此情况,可按照既定的找位顺序,依次补刀找位,完成后位置标定,然后触发下一台补刀找位,下一台伺服找位时除不与下刀位置冲突外,还不能与已找到补刀位置的伺服位置冲突……以此类推,直至7台伺服都找到合适的停刀位置。

4、虚拟停刀位置的使用:排刀让刀情况多种多样,要保证一次找准补刀位置并将补刀位置居中分布到位,基本不可能。可以先给各补刀伺服找到一个不会撞刀和撞壁的停刀位置,即为虚拟停刀位置。虚拟停刀位置比较容易解决,每次加或减固定刀宽的位置,并与左右极限位置、已定排刀位置做差值比较,符合预定条件即可。找到了虚拟停刀位置后再做刀位排序、找下刀伺服编号、居中分刀等操作,即可完成工艺要求。

5、分刀定位效率:排刀系统分刀要求快速准确,因左右排刀时基本都是空载运行,负载大小取决于加减速时间和负载惯量。经过现场调试,可轻松实现1.5S内找刀并定位完成,上位机实测快速找位时扭矩波形稳定可控。

英威腾纵切机电气系统解决方案使用优化的排刀飞剪横切等程序算法,采用CANopen高速工业总线通讯,完美的实现了快速回原、高效定位、精准排刀、安全保护等关键性能,系统回原功能更强大,定位更准确,布线更美观,性能更稳定。

英威腾在纵切机上极具创造力的系统解决方案,以优秀的性能和高性价比,帮助厂家提升加工效率和品质,减少营运成本,增强了设备厂家的竞争力,同时也体现了英威腾强大的系统集成能力,具有极强的市场推广价值和行业引领作用。