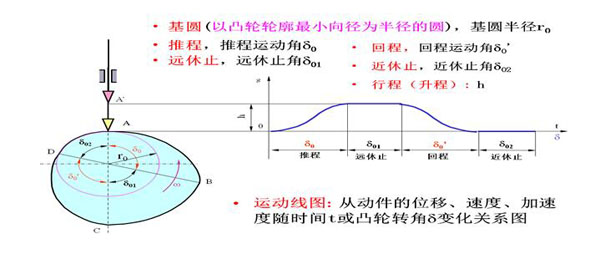

电子凸轮(英文简称ECAM),是利用构造的凸轮曲线来模拟机械凸轮,以达到机械凸轮系统相同的凸轮轴与主轴之间相对运动的软件系统,通过编码器将位置信息反馈给CPU,CPU进行运算处理,并在指定位置将进行输出。

轨迹—轨迹式凸轮(path--path),它是在凸轮程序中为每一个凸轮设置一个轨迹起点和轨迹终点,当实际位置(角度或者位移)到达轨迹起点时凸轮被置位;而当实际位置到达轨迹终点时凸轮被复位。对于此类凸轮,可得到两轴之间的非线性电子同步比,从轴位置可与使用凸轮轮廓的主轴同步。

轨迹—时间式凸轮(path--time),它是在凸轮程序中为每个凸轮位置设置一个轨迹的起点和持续时间,当实际位置到达轨迹起点时凸轮被置位,然后经过预设的持续时间之后凸轮被复位。对于此类凸轮,可得到不同于梯形或者S形的运动轮廓。

a. 设定主轴和从轴; b. 设定电子凸轮曲线; c. 实现电子凸轮运动

注:电子凸轮曲线可以采用多种描述方式,常见的采用两维表格分别描述主轴和从轴的值;也可以采用数学公式来描述。很多厂家提供了具体的软件工具来方便生成电子凸轮曲线

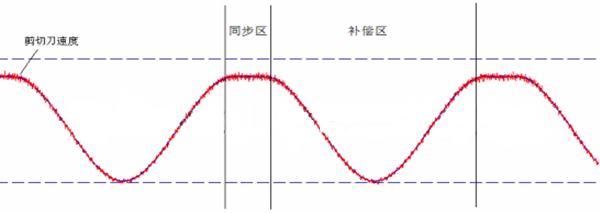

同步角(P7.59):切刀速度与物料前进速度一致的区域。如图,0--80度的区间即为同步角度。在此区域内还涉及同步速度修正P7.53。

工艺要求:

a. 在触摸屏上显示切割数量和送料长度,其中切割数量不可以修改但可清零,送料长度可设置,并且需要实时更改(下一周期有效)。

b. 在刚开始加工或者加工过程中,有一个手动立即剪切按钮,只要按下,切刀立刻切割一下,不影响后续加工;在切割过程中需要随机裁下一块料进行质量评估。

c. 增加一个点动按钮,因为在设备停机时需要点动刀头进行维修。

硬件配置:

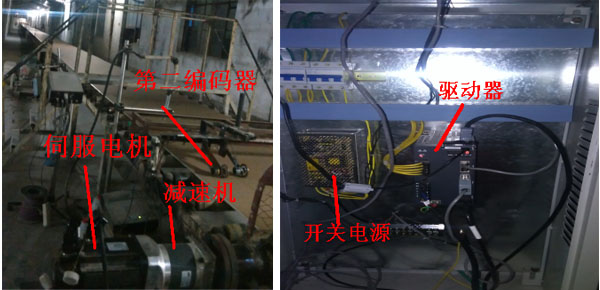

a.英威腾DA200伺服(2.0kW); b.英威腾触摸屏; c.欧姆龙编码器; d.中大减速机

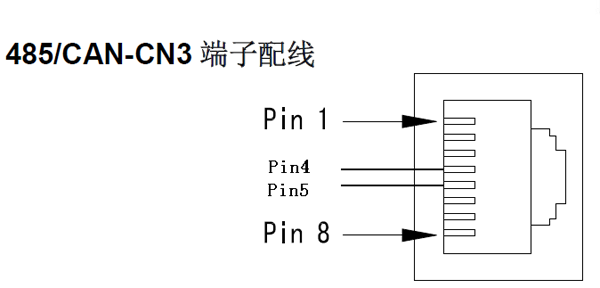

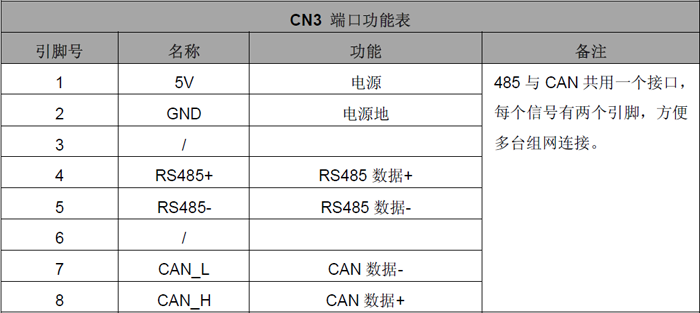

A. 485的配线

B. 硬件第二编码器接线

C. CN1控制接线

DI1(电子凸轮啮合端口)

DI2(电子凸轮脱离端口)

DI3(伺服使能)急停

DI5(控制模式切换端口)

DI6(home开关输入端口)

DI8(设置为0备用端口)

DO1(回零完成输出)

COM+ COM-

d. 触摸屏

|

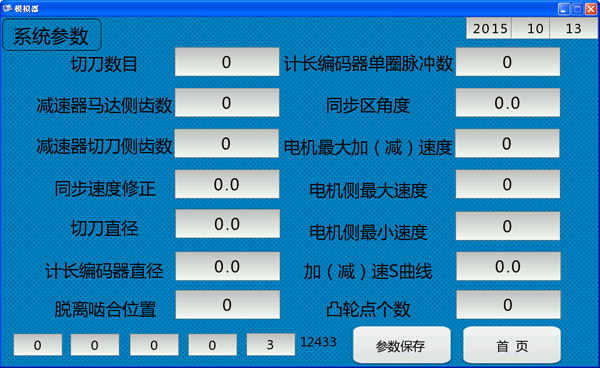

P0.20=电子凸轮 |

P5.15=回原点触发 |

P7.55=76.7编码器直径 |

|

P0.03=位置速度模式 |

P7.00=ECMA使能 |

P7.56=4000单圈脉冲数 |

|

P0.40=内部速度 |

P7.01=1主动轴来源 |

P7.57=裁切长度 |

|

P0.46=速度设定 |

P7.02=1ECMA啮合条件 |

P7.58=送料速度 |

|

P3.00=1E电子凸轮啮合 |

P7.03=7ECAM脱离条件 |

P7.59=90同步区角度 |

|

P3.01=1F电子凸轮脱离 |

P7.15=切刀方向 |

P7.60=1000最大加(减)速度 |

|

P3.02=17原点开关输入 |

P7.19=3内建飞剪曲线 |

P7.61=3000(电机侧最大速度) |

|

P3.04=5 控制模式切换 |

P7.31=1定长计数来源 |

P7.62=0 电机最小速度 |

|

P3.05=3伺服使能 |

P7.50=1 切刀数目 |

P7.63=50加减速S曲线 |

|

P3.10=F 回原完成 |

P7.51=1马达侧齿数 |

P7.64=参数计算生效 |

|

P5.10=27回原点方式 |

P7.52=40切刀侧齿数 |

P10.45 = 0X003通讯 |

|

P5.11=1上电回原点 |

P7.53=80 同步速度修正 |

P10.46 = 1凸轮啮合 |

|

P5.12=外部屏幕设定 |

P7.54=320切刀直径 |

P10.46 = 2凸轮脱离 |

切刀直径:切刀刀刃到固定切刀辊轮中心距离的二倍

计长编码器直径:通常为外围第二编码器滚轮直径

说明A:外围计数第二编码器必须为差分输出信号

说明B:从P7组参数开始,只要涉及电子凸轮曲线的参数,设置完都需要重新置位P7.64为1(此参数置位后自动复位),重新生成凸轮曲线,下一周期生效。

说明C:电子凸轮啮合与脱离的指令通过通讯给定生效,系统默认是物理端口,需要先将DI1,DI2改成通讯控制有效即P10.45=3。然后对应向P10.46里写数控制。

经过现场测试,DA200应用在石膏板裁切精度达到±1mm,而其它同类伺服的精度为3mm左右。通过在驱动器里集成凸轮功能,省去了独立的外部运动控制器,不仅降低了硬件成本,还减少了运动控制器和伺服驱动器之间的接线工作,降低了电气方面出现问题的可能性。通过设定裁切尺寸,系统自动计算运动曲线,从而实现对不同尺寸的裁切,配合生产管理系统实现订单间的连续无隙切换,最大限度减少废石膏板的产生。